Strahlkonfigurationen beziehen sich auf die Struktur und den Aufbau der Spinnbalken, die die Produktion von Spinnvlies- und Meltblown-Stoffen in Vliesstoffmaschinen unterstützen. Die beiden häufigsten Arten von Strahlkonfigurationen in Spunmelt-Maschinen sind Einzelstrahl- und Doppelstrahlsysteme. Für Hersteller, die sowohl die Effizienz als auch die Stoffleistung optimieren möchten, ist es wichtig zu verstehen, wie sich diese Konfigurationen auf das Endprodukt auswirken.

Spunmelt-Vliesmaschine werden oft als kostengünstige Lösung für die Herstellung von Spinnvliesen bei geringeren Kapazitäten angesehen. Die Einzelstrahlkonfiguration besteht typischerweise aus einer Hauptextrusionseinheit und einem einzelnen Satz Spinndüsen. Dieses Design schränkt die Produktionsbreite und den Durchsatz der Linie ein, kann aber dennoch hochwertige Stoffe produzieren, die für eine Vielzahl von Anwendungen geeignet sind, darunter Hygieneprodukte wie Windeln, medizinische Kittel und Gesichtsmasken. Der aus einem Einzelbalkensystem hergestellte Stoff weist in der Regel eine sehr gleichmäßige Faserverteilung und Gewichtskonsistenz auf. Allerdings ist die Produktionskapazität begrenzt, da die Einzelbalkenkonfiguration mehr Zeit benötigt, um die gewünschte Stoffbreite abzudecken, was zu langsameren Geschwindigkeiten und einer begrenzten Leistung führen kann. Für Hersteller, die auf Nischenmärkte mit geringeren Volumina abzielen, stellt dies möglicherweise kein Problem dar, bei größeren Betrieben kann der Durchsatz jedoch zu einem Engpass werden.

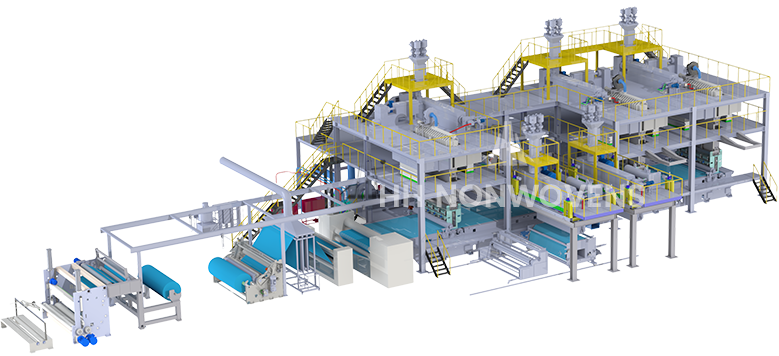

Andererseits bieten Doppelbalkensysteme eine größere Flexibilität und höhere Produktionskapazität. Da zwei Balken gleichzeitig arbeiten, ermöglichen diese Systeme die Produktion breiterer Stoffrollen bei höheren Geschwindigkeiten. Doppelträgerkonfigurationen sind besonders vorteilhaft für Hersteller, die große Mengenanforderungen erfüllen müssen, beispielsweise bei der Herstellung von Medizin- und Hygieneprodukten oder bei industriellen Anwendungen wie Automobilinnenräumen und Geotextilien. Diese Systeme sind im Hinblick auf die Stoffleistung in der Regel effizienter, da sie in einem einzigen Durchgang breitere Bahnen produzieren können. Allerdings bringen die erhöhte Breite und Geschwindigkeit auch gewisse Herausforderungen mit sich. Während der höhere Durchsatz zu einer höheren Produktionseffizienz führen kann, kann er manchmal mit einer leicht verringerten Stoffqualität einhergehen, wenn die Maschine nicht richtig kalibriert ist. Die größere Bahnbreite und die schnelleren Produktionsgeschwindigkeiten belasten den Spinnprozess stärker und leichte Schwankungen in der Konsistenz des Schmelzflusses oder der Faserbildung können zu Unvollkommenheiten im Stoff führen.

Die Wahl zwischen Einzel- und Doppelbalkensystemen hat nicht nur Auswirkungen auf die Kapazität, sondern auch auf die mechanischen Eigenschaften des Gewebes wie Zugfestigkeit, Dehnung und Faserbindung. Stoffe, die auf einer Doppelbalkenmaschine hergestellt werden, weisen aufgrund der größeren Faserabdeckung tendenziell eine bessere Festigkeit und Haltbarkeit auf. Dies kann jedoch manchmal dazu führen, dass der Stoff steifer wird, was für bestimmte Anwendungen, die weichere oder flexiblere Materialien erfordern, möglicherweise nicht wünschenswert ist. Beispielsweise erfordern Produkte wie Babywindeln oder OP-Kittel möglicherweise Stoffe, die nicht nur robust, sondern auch leicht und weich im Griff sind. Hersteller müssen die Maschineneinstellungen sorgfältig anpassen, um die mechanischen Eigenschaften des Stoffes mit den erforderlichen Endverwendungsspezifikationen in Einklang zu bringen.

Ein weiterer wichtiger Aspekt ist die Möglichkeit, mehrschichtige Stoffe herzustellen. Mit Doppelbalkensystemen haben Hersteller mehr Möglichkeiten, verschiedene Schichten von Spinnvlies- und Meltblown-Stoffen zu kombinieren und so die Produktion von SMS-, SMMS- oder sogar SSMMS-Stoffen in einem einzigen Durchgang zu ermöglichen. Diese Mehrschichtfähigkeit ist für die Herstellung von Stoffen mit einzigartigen Eigenschaften wie verbesserter Filtrationseffizienz, Weichheit und Saugfähigkeit unerlässlich und macht Doppelstrahlmaschinen zur bevorzugten Wahl für Anwendungen wie medizinische Gesichtsmasken und Luftfiltermaterialien. Die Integration mehrerer Schichten erhöht die Komplexität des Produktionsprozesses, eröffnet aber auch neue Möglichkeiten zur Herstellung von Hochleistungsstoffen, die strengen Industriestandards entsprechen.

Der Automatisierungsgrad der Maschine spielt auch eine wichtige Rolle dabei, wie gut sich die Strahlkonfiguration auf die Produktionseffizienz und die Stoffqualität auswirkt. Fortschrittliche Spunmelt-Maschinen, ob Einzel- oder Doppelstrahlmaschinen, verfügen über automatisierte Steuerungssysteme, die SPS und Touchscreen-Schnittstellen verwenden, um wichtige Parameter wie Temperatur, Luftstrom und Faserspannung zu überwachen und anzupassen. Diese Systeme tragen dazu bei, auch bei hohen Geschwindigkeiten eine gleichbleibende Stoffqualität sicherzustellen. Obwohl Doppelbalkensysteme eine schnellere und effizientere Produktion ermöglichen können, erfordern sie jedoch auch ausgefeiltere Kontrollmechanismen, um Probleme wie Faserverwicklungen oder ungleichmäßige Bahnbildung zu verhindern, die die Integrität des Gewebes beeinträchtigen könnten. Daher ist die Aufrechterhaltung einer ordnungsgemäßen Maschinenkalibrierung und regelmäßigen Wartung von entscheidender Bedeutung, um sicherzustellen, dass sowohl Einzel- als auch Doppelstrahlsysteme im Laufe der Zeit weiterhin optimale Leistung erbringen.

English

English